Электроды из нержавеющей стали CB-A102

Уведомление об использовании электрода из нержавеющей стали

1. Хромистая нержавеющая сталь обладает определенной коррозионной стойкостью (окислительная кислота, органическая кислота, кавитация), термостойкостью и износостойкостью.Обычно используется на электростанциях, в химической, нефтяной и других материалах оборудования.Хромистая нержавеющая сталь плохо сваривается, следует обратить внимание на процесс сварки, условия термообработки и выбор соответствующего электрода.

2. Нержавеющая сталь CR-13 имеет более высокую твердость после сварки и легко дает трещины.Если для сварки используется однотипный электрод из хромистой нержавеющей стали (Г202, Г207), то его необходимо предварительно нагреть выше 300°С и охладить около 700°С после сварки.Если при сварке нельзя проводить послесварочную термообработку, то выбор электрода из хромоникелевой нержавеющей стали (А107, А207).

3. Нержавеющая сталь с хромом 17, чтобы улучшить коррозионную стойкость и свариваемость и увеличить соответствующее количество элементов стабильности, таких как Ti, Nb, Mo и т. Д., Свариваемость лучше, чем нержавеющая сталь с хромом 13.Когда используется электрод из хромистой нержавеющей стали того же типа (G302, G307), его следует предварительно нагреть выше 200 ° C и отпустить около 800 ° C после сварки.Если сварка не может быть термообработана, то выбор электрода из хромоникелевой нержавеющей стали (А107, А207).Электрод из нержавеющей стали CR-NI обладает хорошей коррозионной стойкостью и стойкостью к окислению, широко используется в химической промышленности, производстве удобрений, нефти, медицинского оборудования.

4. 0 и ниже можно использовать для сварки во всех положениях.

5. 0 и выше для плоской сварки и угловой сварки.

6. Покрытие из хромоникелевой нержавеющей стали имеет титано-кальциевый тип и низководородный тип.Тип титаната кальция можно использовать в переменном и постоянном токе, но проникновение мелкой сварки переменным током, в то время как легко краснеет, чтобы использовать источник питания постоянного тока.Диаметр

7. Электрод должен быть сухим, титано-кальциевый тип должен быть высушен при 150°С в течение 1 часа, а низководородный тип должен быть высушен при температуре от 200°С до 250°С в течение 1 часа (не повторять сушку, в противном случае покрытие легко трескается и отслаивается), предотвращают прилипание к электродному покрытию масла и других загрязнений, чтобы не увеличивать содержание углерода в сварном шве и не влиять на качество сварки.

8. Чтобы предотвратить коррозию между проушинами, вызванную нагревом, сварочный ток не должен быть слишком большим, меньше, чем у электрода из углеродистой стали, примерно на 20%, дуга не должна быть слишком длинной, подходит быстрое охлаждение между слоями, для узкого шва. .

| Модель | GB | АМС | Диаметр (мм) | Тип покрытия | Текущий | Использование |

| КБ-А102 | Э308-16 | Э308-16 | 2,5-5,0 | Известково-титановый тип | DC | Применяется для сварки коррозионно-стойких сталей 0ХР19Н9 и 0Х19Н11Т. конструкции из нержавеющей стали ниже 300︒C |

Химический состав наплавленного металла

| Химический состав наплавленного металла (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18.0-21.0 |

Механические свойства наплавленного металла

| Механические свойства наплавленного металла | |

| Рм (МПа) | А(%) |

| ≥550 | ≥35 |

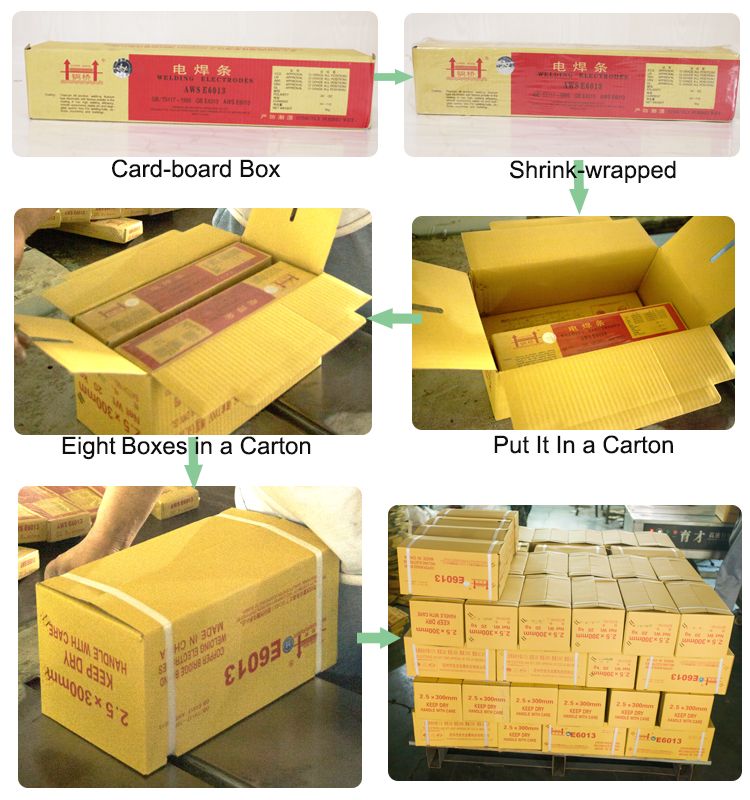

Упаковка

Наша фабрика

Выставка

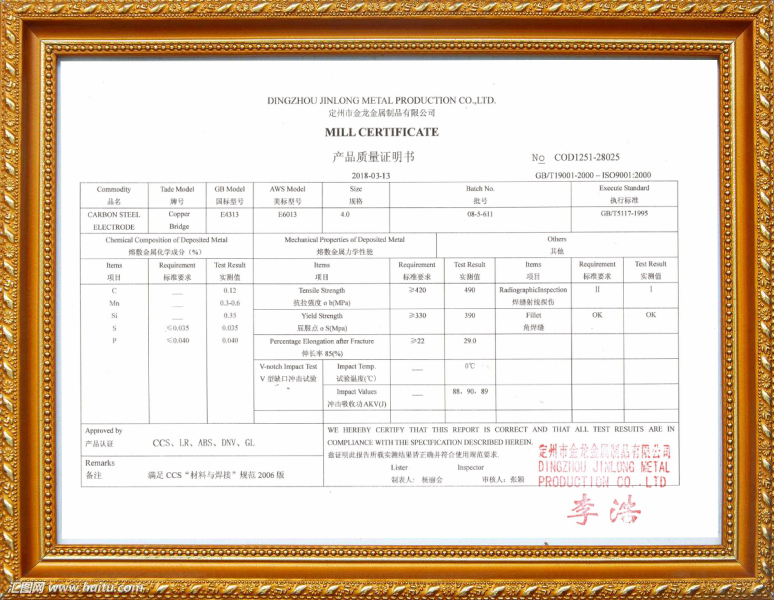

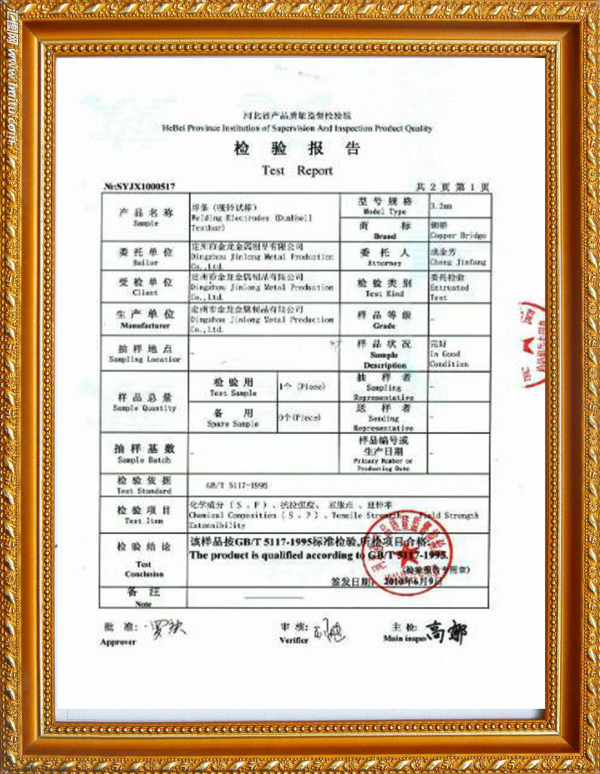

Наша сертификация